2025 7.28

アクリル樹脂を切削加工で高い透明度と高い寸法精度に仕上げるための総合ガイドです。素材の基礎特性から使用される工具、加工条件の設定、仕上げの研磨工程、さらに加工中のトラブル対策までを体系的に解説します。この記事を通じてアクリル切削のポイントを理解し、最適な外注先として前川化学に相談したいと思っていただくことが目的です。

アクリル切削とは何か?素材の特徴と活用例

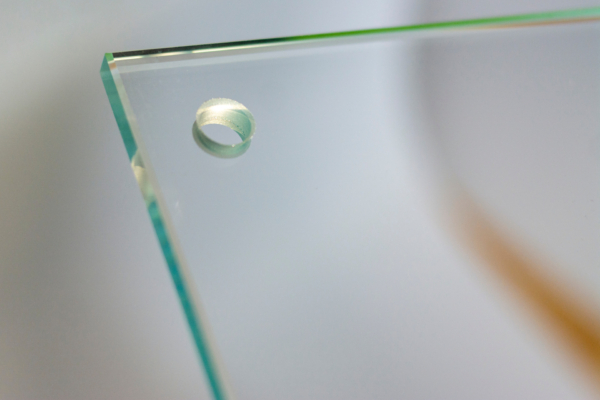

まずアクリル切削とは何か、その概要と背景について解説します。アクリル樹脂(PMMA)は透明プラスチックの一種で、その光学的透明度はガラス以上の約93%に達します。耐候性(屋外の紫外線や風雨に対する強さ)や耐薬品性、耐衝撃性にも優れ、幅広い用途で利用される素材です。例えばガラスと比べて衝撃強度が約10倍あり、割れてもガラスのような鋭利な破片が飛び散らない安全性も持っています。

アクリル樹脂の基本特性

アクリル樹脂の代表的な特性をまとめると、透明度の高さ(可視光線透過率約93%)、軽量性(ガラスの約半分の密度)、耐候性(屋外でも黄変しにくい)、耐衝撃性(ガラスの10倍以上の強度)などが挙げられます。さらに加工性にも優れ、切断・穴あけ・曲げなど様々な加工方法に対応できる点も魅力です。アクリルは熱可塑性樹脂で、約80℃前後で軟化し始めます。このため熱をかけると曲げ加工が可能ですが、逆に切削時には摩擦熱で軟化・溶解しやすい点に注意が必要です。

代表的な活用シーンと需要分野

透明で高性能なアクリル部品は多くの産業分野で活躍しています。例えば試験装置の治具や展示用ケース、水族館の大型水槽パネル、医療機器のカバー、機械設備の透明窓など、アクリル切削品の需要は幅広いです。特に近年では、製品の軽量化や安全性向上の観点からガラスの代替としてアクリルが選ばれるケースが増えています。屋外用途でも経年劣化が少なく、また少量試作から特殊部品まで柔軟に製作できる点も需要拡大の背景です。

高精度切削が求められる理由

アクリル切削品の中でも、高い寸法精度と高い透明度が特に求められる場面があります。例えば研究開発用の内部観察モデルでは、内部構造を見るために透明度が重要です。同時に組み立て精度を確保するため寸法の正確さも求められます。また光学部品では、表面の平滑度やレンズ曲面の精度が性能を左右するため、加工精度への要求が非常に厳しくなります。こうしたケースでは、射出成形ではなく切削加工を選ぶメリットがあります。切削加工なら金型不要で試作でき、また高度な技術によりミクロン単位の精密加工も可能です。

一方でユーザーにとっては「どうすればここまで高精度・高透明に加工できるのか」が課題となります。本ガイドではその疑問に答えるべく、具体的な方法とポイントを解説していきます。

アクリル切削のメリットと注意点

アクリルを切削加工することには多くのメリットがありますが、同時に素材特有の注意点やリスクも存在します。ここでは切削加工の利点と、アクリル加工ならではの注意すべきポイントを整理します。

切削加工のメリット

アクリル切削加工には、以下のようなメリットがあります。

- 金型不要で少量試作に最適:射出成形のような高価な金型を作らず、1個からでも部品を製作できます。試作品づくりや少量生産で短納期・低コストを実現できます。

- 高精度かつ複雑形状の加工に対応:CNC工作機械を用いれば樹脂でもミクロン単位の精密加工が可能で、3次元の曲面や細かな内部構造など設計の自由度の高い形状も実現できます。

- 軽量で割れにくい透明部品:アクリルはガラスより軽く衝撃に強いため、割れても飛散しにくい安全な透明部品が得られます。

このように、アクリル切削にはコスト面から技術面まで幅広い利点があります。

熱による溶解・溶着リスク

一方でアクリル切削ならではの注意点として、熱による溶解・溶着のリスクが挙げられます。前述の通りアクリルは約80℃で軟らかくなり始め、100℃程度でガラス転移点に達します。切削時に工具と材料の摩擦で温度が上昇すると、切りくず(削り粉)が溶けて工具に溶着したり、切削面が一部溶けて再付着して白く濁る現象が発生します。これにより表面の透明度が損なわれたり、寸法精度にも悪影響が出ます。特に切削条件の不適切や刃物の摩耗によって摩擦熱が増えると、この溶着トラブルが起きやすくなります。アクリルの切削ではいかに熱をコントロールし溶かさないかが重要なポイントとなります。

傷・白濁を防ぐ取り扱いポイント

熱以外にも、加工・取扱時のちょっとした工夫でアクリル表面の傷や白濁を防ぐことができます。以下に主なポイントをまとめます。

- 保護フィルムの活用:アクリル板材には出荷時に保護フィルムが貼られている場合が多いです。切削時や搬送時は可能な限りこのフィルムを剥がさずに作業し、表面の擦り傷を防ぎます。

- 治具・クランプの養生:加工の際に素材を固定するバイスや治具の当たる部分には、ウレタンシートや柔らかい布を挟んで養生しましょう。直接金属クランプが当たると、圧力で跡や傷が付く恐れがあります。

- 切削後の洗浄:加工後のアクリル表面には切りくずの粉や静電気で付着したホコリが残ります。これらが擦れると微細な傷やくもりの原因になるため、中性洗剤を溶かした水でやさしく洗浄し、柔らかい布で拭き取ります。アルコールや有機溶剤はアクリルを劣化させる可能性があるので避けます。

以上のような取り扱いの工夫により、切削加工したアクリル部品の透明度や外観品質を損なうリスクを大きく減らすことができます。

アクリル素材の種類と選定(キャスト板 vs 押出版)

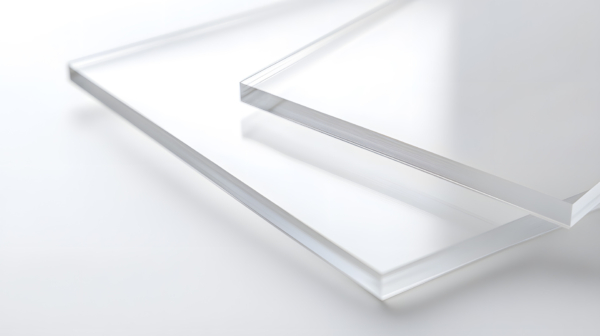

ひと口にアクリル板と言っても、その製造方法の違いからキャスト板(重合版)と押出板という2種類があります。それぞれ性質が異なるため、目的に応じた素材選定が重要です。ここではキャストアクリルと押出アクリルの特徴を比較し、用途に合った最適な素材選びのポイントを解説します。

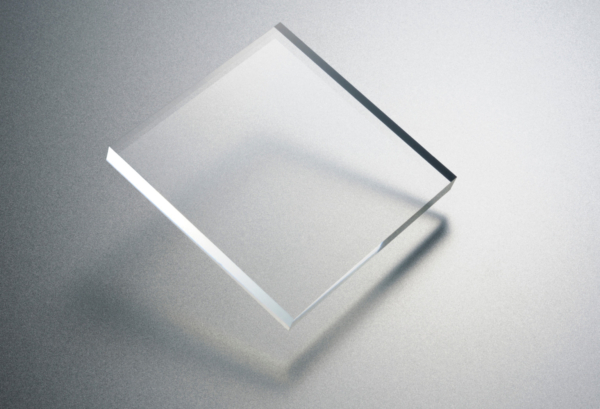

キャストアクリルの特徴

キャスト板は液状のアクリル原料をガラス型に流し込んで重合・硬化させて作られる板です。その製造工程上、分子量が大きく内部応力が少ないという特徴があります。このため硬度が高く、切削時にも反りや寸法変化が起きにくい高品質な素材です。また厚み方向のばらつきは押出板に比べ大きいものの、逆に言えば非常に厚い板(数十mm以上)や大型サイズの板を製造できる点が強みです。キャスト板はカラーバリエーションや板厚の種類も豊富で、光学用途から建築用途まで幅広く使われます。高精度な部品加工や、研磨レス(後述)で仕上げたい場合には、寸法安定性と表面硬度に優れるキャストアクリルが適しています。

押出アクリルの特徴

押出板はアクリル樹脂を溶融しローラーで連続的に押し出して製造する板材です。大量生産に適した製法であるため価格が安く、大量ロットや試作以外の用途でもコストメリットがあります。また押出による製造では板厚が均一に仕上がるため、厚み精度が高いという利点もあります。一方でキャストに比べて分子量が小さく内部応力が大きいため、加工中に熱変形しやすい傾向があります。例えば切削時に発生した熱で板が反ったり、溶剤で接着した際にクラック(ひび割れ)が入りやすいといった点には注意が必要です。薄板や長尺物では押出板にも利点がありますが、厚物や高精度が求められるケースでは慎重に条件を検討する必要があります。

用途別素材選択ガイド

キャスト板と押出板の使い分けとして、以下のような基準が参考になります。

- 精度・品質を最優先する場合:キャストアクリルが適します。寸法精度が重要な部品や、切削後に透明度の高い面が必要な場合、キャストの方が反りにくく仕上がりが安定します。

- コストを最優先する場合:押出アクリルが適します。材料コストを抑えたい大量生産品や、寸法よりも価格重視の用途では押出板が経済的です。

- 大型サイズや厚板が必要な場合:キャストアクリルが必要です。例えば大型水槽パネルや厚み20mmを超える板材はキャストでないと製造できないため、必然的にキャスト板の選択となります。

このように、目的や要求特性に応じてキャスト板と押出板を使い分けることで、品質とコストのバランスを最適化できます。

アクリル切削に適した工具と切削条件のポイント

高透明・高精度なアクリル加工を実現するには、使用する工具の種類や切削条件(回転数・送り速度・切込み量)の最適化が欠かせません。ここでは工具選定の基本と、条件設定のポイントについて解説します。

工具選定の基本

アクリル切削では主にエンドミルなどの回転工具が使われますが、刃物の種類や材質によって加工面の仕上がりが大きく変わります。基本的には超硬(カーバイド)製のエンドミルが推奨され、刃数は1枚刃または2枚刃のものがよく使われます。刃数が少ない方が切りくずの排出性が高く、摩擦熱がこもりにくいからです。またアクリル専用のエンドミルは刃先形状が鏡面研磨されており、チッピング(欠け)なく滑らかに切削できるようになっています。さらに、量産や長時間加工ではダイヤモンドコーティングされた刃物を用いることで寿命が延び、刃先の摩耗による表面粗さの悪化を抑えることができます。いずれにせよ切れ味の鋭い工具を使い、摩耗したら早めに再研磨・交換するサイクルを回すことが、常に高い切削面品質を維持するポイントです。

回転数と送り速度の最適バランス

切削条件の中でも主軸の回転数(エンドミルの速さ)と送り速度(工具が進む速さ)の組み合わせは、加工品質に大きく影響します。アクリル切削では、溶着を避けるため過度に高い回転数は避け、低〜中速の回転と中程度の送りを組み合わせるのが一般的です。具体的には、直径3mm程度のエンドミルなら毎分1万回転前後、送り速度は毎分1000mm程度を目安に、切削状態を見ながら調整します。回転数が遅すぎると刃先に熱がこもりやすく溶着の原因となり、一方で送りが遅すぎても同じ箇所を擦る時間が長くなり熱蓄積を招きます。逆に送りが速すぎるとバリ発生の原因にもなるため、素材と工具径に応じて適切なバランスを探ることが重要です。経験的には「やや遅めの回転で、止まらずスッと削り抜く」イメージで条件を設定すると良い結果が得られやすいです。

切込み量と加工効率

切込み量(一度のパスで削る厚みや深さ)も仕上げ品質と加工効率のトレードオフに関わります。薄く浅く削れば工具負荷が小さく高品質に仕上げやすい反面、加工時間が長くなります。アクリル加工では、荒取り加工と仕上げ加工を二段階に分けるのが一般的です。最初の荒取りでは比較的深めの切込みで一気に余分な材料を除去し、この段階で生じる若干の歪みや熱影響は後工程でリセットします。続いて仕上げ加工ではごく浅い切込みで表面を削り、精密な寸法と滑らかな面を出します。こうすることで、加工効率を保ちつつ高精度な最終形状が得られます。特に厚い板材の切削では、深めの切込みで切り粉に熱を逃がしながらサイクルタイムを短縮する方法が有効です。ただし深切削は機械剛性や刃物剛性が十分ある場合に限られるため、工具や設備能力に合わせた設定が必要です。

切削中の冷却と溶着トラブル防止

前述のように、アクリル切削では熱対策が肝心です。ここでは加工中の冷却方法や、溶着トラブルを防ぐための具体策について比較・検討します。

冷却・排屑方法別メリット比較

アクリル切削時の冷却には、大量のクーラント液をかける方法、オイルミスト噴霧、エアブロー(空気噴射)などがあります。液体冷却は最も冷却効果が高い一方、装置コストや後処理が必要です。ミスト冷却は冷却と潤滑を両立する中間的な方法で、エアブローは手軽で加工後の洗浄も不要ですが、冷却効果は限定的です。

溶着トラブルの主因と症状

アクリル切削で問題となる溶着(溶けた樹脂が刃物や加工面に付く現象)の主な原因は、刃先の過熱と切りくずの詰まりです。切れ味の落ちた工具や不適切な条件で摩擦熱が増えると刃先が高温になり、樹脂が溶けやすくなります。また細かな切りくずが溝に詰まって排出されないと、そこでさらに熱が蓄積します。結果として溶けた樹脂が刃に付着し、切れ味低下とさらなる発熱の悪循環に陥ります。

溶着が起きると、加工面が白く荒れて透明度が低下したり、寸法精度にも狂いが生じます。削り粉が溶けて塊になり、製品表面に張り付くこともあります。こうした兆候を見つけたら、すぐに対策を講じる必要があります。

溶着を防ぐベストプラクティス

溶着トラブルを未然に防ぎ、安定して高品質な加工を行うためのベストプラクティスをまとめます。

- 常に鋭利な刃物を使用:刃物の摩耗は溶着の大敵です。工具の切れ味が悪くなる前に早めの再研磨・交換を行いましょう。低摩耗性のコーティング刃やダイヤ刃を採用するのも有効です。

- 適正な切削条件を維持:前述したように回転数・送り・切込みの適正バランスが重要です。一度決めた条件でも、室温やロット材質の違いで最適値は変動します。加工中の切り粉の状態(白く粉状か、溶けて糸状か)を観察し、溶け始めの兆候があれば条件を見直す柔軟さも必要です。

- 効果的な冷却・排屑:エアブローやミストを活用し、切りくずをすみやかに除去することで熱のこもりを防ぎます。特に深穴加工やポケット加工では一時停止中にエアで切りくずを吹き飛ばすなど、こまめな排屑を心がけます。

以上のポイントを順守すれば、アクリル切削における溶着トラブルは大幅に減らすことができ、安定した高品質加工へ近づきます。

透明度を保つ仕上げ加工(研磨・エアロラップ)

切削直後のアクリル面は、条件が良ければある程度透明に仕上がりますが、完全な光学的透明度を得るには研磨作業による仕上げが必要になる場合があります。ここでは手作業から自動装置まで、透明度を向上させる仕上げ加工の方法とポイントを解説します。また近年注目されるエアロラップ技術や、研磨工程を省略する先進切削技術についても紹介します。

研磨工程のステップ

アクリルの透明面を得るには、段階的な研磨が基本です。まず#400〜#600程度の耐水ペーパーで粗削りの傷を均し、順次細かい番手に変えて表面を滑らかにしていきます。最終的に#2000以上の細目ペーパーや研磨フィルムで磨いた後、フェルトバフ+研磨剤で艶出し研磨を行うと、驚くほどクリアな透明面が得られます。仕上げに洗浄・拭き取りをして研磨剤を除去すれば完成です。

研磨作業には手間がかかりますが、時間をかけて丁寧に磨くほど透明度も向上します。標準的な研磨プロセスを確立し、磨き時間と透明度の関係をデータ化しておくことで、安定した品質管理が可能です。

エアロラップの原理と活用場面

エアロラップとは、微細な研磨粒子を含むスラリー(泥状液)を噴流させてワーク表面を磨く湿式研磨装置です。手作業では磨きにくい穴の内部や細い溝までスラリーが行き渡り、短時間で均一な鏡面仕上げが得られます。設備コストはかかりますが、複雑形状の仕上げを自動化できるため、精密加工の現場で採用が進んでいます。

研磨レスを実現する切削技術

近年では研磨工程を省略し、切削のみで光学レベルの面を出す技術も登場しています。超精密マシニングセンタやダイヤモンド工具を用い、条件を最適化することで表面粗さRa0.05µm以下の鏡面に近い仕上げを実現する事例があります。追加研磨なしで実用上十分な透明度が得られれば、作業工数の大幅削減と納期短縮につながります。ただしこのような加工には高度な機材・技術・環境が必要で、誰にでも再現できるものではありません。前川化学でも最先端設備とノウハウを駆使し、可能な限り切削のみで高透明度を達成する取り組みを行っています。

アクリル切削で求められる加工精度

アクリル部品の用途によって要求される加工精度(寸法公差)は様々です。一般的な樹脂部品であれば±0.1mm程度の公差で十分なケースもありますが、光学用途や精密機器部品では±0.03mm以下の厳しい公差が指定されることもあります。ここでは、樹脂加工の公差基準や高精度加工のためのプロセス管理について整理します。

樹脂加工の公差基準と実情

樹脂加工でも公差基準自体は金属加工とほぼ同様ですが、樹脂特有の熱膨張や弾性変形の影響を考慮する必要があります。プラスチックは温度変化で寸法が変わりやすいため、使用環境が極端な場合はその変化量を見込んだ設計が求められます。また加工中にも材料の応力解放による反りや発熱による寸法膨張がわずかに生じます。一般的な±0.1mm程度の公差は比較的容易に達成できますが、±0.05mm以下の精度となると素材選定から加工環境まで注意が必要です。樹脂の場合は「図面上の公差通りに仕上げる」だけでなく、必要に応じて組立時に調整可能な設計にするなど、金属とは異なる視点で公差を扱うことも大切です。

±0.03mmを達成する加工プロセス

要求公差が±0.03mm(30ミクロン)といった高精度の場合、以下のような特別な対応が必要です。

- 材料のアニール処理:加工前にアクリル板を加熱・徐冷し、内部応力を抜いておきます。これにより切削時の反りや寸法変化を抑制します。

- 荒加工→休止→仕上げ加工:一度に仕上げず、まず荒加工で大まかに削ってから材料を休ませ(必要なら低温焼鈍)、その後に仕上げ加工を行います。応力解放による寸法変化を見越したプロセスです。

- 恒温環境&高精度設備:温度一定の恒温室内で加工・測定を行い、温度変動による寸法誤差を防ぎます。高剛性・高精度の機械を使い、工具の振れや寸法補正を適切に管理することも不可欠です。

これらを徹底することで±0.03mmといった厳しい公差にも対応可能ですが、高精度ほど工数やコストも増加します。必要な精度とコストのバランスを見極めることも重要です。

品質保証と測定機器

高精度な加工品では検査・測定体制も重要です。例えば非接触で測定できるレーザーマイクロメータや高精度の三次元測定機を活用し、複雑な形状も正確に検査します。測定結果は検査成績書として提出可能で、品質保証に万全を期しています。樹脂部品の場合、時間経過による寸法変化や環境条件にも配慮しつつ、納品時点で図面要求を満たすよう測定・管理を徹底しています。

アクリルは何で切れる?代表的な切削・切断方法

ここまでCNCマシニングセンタなどによるアクリル切削加工について述べてきましたが、アクリル板は他にも様々な方法で切断・加工できます。用途や形状、ロット数に応じて手作業によるカット、レーザー切断、NC工作機械による切削といった手段を選択できます。それぞれの方法に長所と限界があるため、代表的な3つの加工法について紹介します。

手作業カットの道具とコツ

薄いアクリル板や簡単な直線切りであれば、手作業でも切断可能です。主な道具と手順のコツを押さえておきましょう。

- Pカッター(アクリルカッター):アクリル板専用の手押しカッターで、刃先で板に溝を掘るようにスコア(筋彫り)します。定規に沿って数回溝を引いた後、台の縁でパキッとスナップして折り取る方法が基本です。ポイントは一度で切ろうとせず、同じラインを何度もなぞって深く溝を作ることです。十分に溝を掘れば綺麗に割断できます。

- ノコギリ・ジグソー:曲線を切りたい場合や厚板には電動ジグソーも使えます。刃はプラスチック用の細かい刃を選び、板をしっかり固定してゆっくり進めます。刃は摩擦熱で溶けないよう低速で少しずつ進めます。切断面は荒れるので、後でヤスリやペーパーで整える必要があります。

手作業カットは電動工具を使わない分、粉塵や騒音も少なく安全ですが、作業者の熟練度によって品質が左右されます。また厚板や高精度が要求される場合には限界があるため、状況に応じて機械加工の活用も検討しましょう。

レーザー切断の長所と限界

レーザー加工機では、レーザー光によって非接触で高速にアクリル板を切断できます。複雑な形状でもプログラム通り自在にカットでき、細かな文字や模様のくり抜きも得意です。また刃物が当たらないため板に力がかからず、割れや欠けのリスクがありません。段取り替えも不要で、小ロット加工でも短時間で仕上げられます。

しかしレーザー切断には限界もあります。板厚が厚くなると切断面が斜めになり、真っ直ぐな断面を得られるのは概ね10mm厚程度までです。さらに照射により切断面が微黄化したり、熱応力でクラックの原因になる場合もあります。排気設備や樹脂臭への対策も必要です。そのためレーザーは薄板の輪郭加工や装飾的な切り抜き用途では有効ですが、高透明度を要求される厚板加工には不向きと言えます。

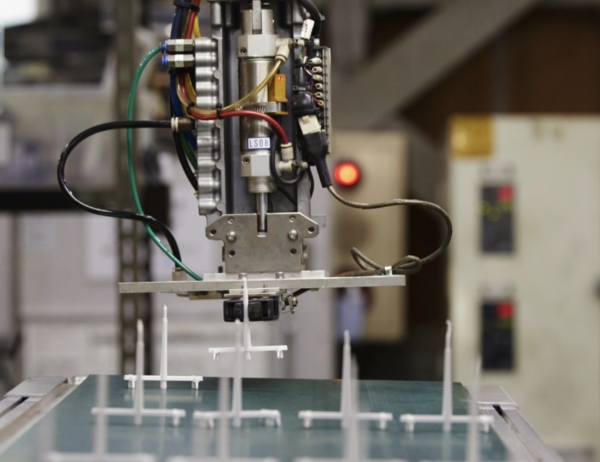

CNC切削による立体加工のメリット

厚みのあるアクリルブロックや立体的な形状品を削り出すには、CNC切削が最も有力な手段となります。マシニングセンタやNCルーターを使えば、穴あけ・側面加工・曲面加工などを一台で行え、複雑な立体部品も一体削り出しできます。組立部品を減らせるため、接着箇所の破損リスクも低減できます。

またCNC加工はプログラム修正で設計変更にも柔軟に対応でき、試作から量産まで同じ工程で一貫生産できる強みがあります。コスト面でも、金型が不要な分小~中ロットでは総合的に有利な場合が多いです。例えば数十個程度の特注品なら、切削で必要数だけ作る方がトータルコストが安く済むケースがしばしばあります。

このようにCNC切削は高精度・多様な加工に対応し、量産前の少量生産にも適した手法です。

高精度なアクリル加工は前川化学へ相談を

透明で高精度なアクリル切削を実現するためのポイントを一通り解説してきました。最後に、こうした高度なアクリル加工を必要としている皆様に向けて、前川化学が提供できる価値をご紹介します。当社の技術力・設備、そして相談から納品までのサポート体制を知っていただき、是非次のプロジェクトのお手伝いをさせていただければ幸いです。

前川化学の技術力と設備紹介

前川化学工業株式会社(京都)は、50年以上にわたり培ったプラスチック加工技術を強みとしています。高精度マシニングセンタやNCルーターなどの切削設備に加え、恒温管理下での加工環境、仕上げ用のエアロラップ装置や大型研磨機などを備え、樹脂部品の高透明・高精度加工に対応します。職人のノウハウと先端設備を駆使し、お客様の要求に応じた最適な品質を提供いたします。

相談から納品までのワークフロー

前川化学ではお問い合わせから納品まで以下のような流れで対応いたします。

- お問い合わせ・ヒアリング:メールフォームやお電話でご相談ください。用途・数量・精度などご要望を伺い、最適な加工プランをご提案します。

- 試作とフィードバック:必要に応じて試作品を製作します(少量なら数日〜1週間程度)。出来上がった試作品をご確認いただき、設計変更や追加要望にも柔軟に対応します。

- 量産加工・検査:正式ご発注後、最新設備による一括加工で量産品を製作します。社内検査で品質を確認し、検査成績書の発行も可能です。

- 梱包・納品:完成品は清潔な状態で梱包し、ご指定の場所へ安全にお届けします。

お打ち合わせから製品受け取りまでスムーズに進行しますので、初めての方も安心してお任せください。

問い合わせ窓口と次のステップ

前川化学へのお問い合わせは、当社ウェブサイトの専用フォームから24時間受け付けております。図面データや参考画像の添付も可能ですので、具体的な内容がお決まりでしたらお送りください。内容確認後、担当者より迅速にご連絡いたします。お急ぎの場合はお電話でのご相談も可能です。

お問い合わせ後は前述のワークフローに沿って進めてまいります。お見積りも明確に提示し、ご納得いただいてから製作に入りますので安心です。透明で高精度なアクリル加工が必要になりましたら、ぜひ前川化学工業株式会社までお気軽にご相談ください。皆様のものづくりを全力でサポートいたします。

工業用ゴム製品と合成樹脂製品に関する

お問い合わせはこちらから

ゴム製品と樹脂製品の一体成型に対応いたします。また、ゴムや樹脂以外に、スポンジ・ホース / ベルト・電気絶縁材料など、

お客様のニーズを実現する最適な素材調達や製造方法をご提案いたします。

受付時間 月 ~ 金曜日 9:00 ~ 17:00