2025 3.11

樹脂切削加工とは?特徴や種類、メリットを徹底解説

フライス・旋盤・CNC|樹脂切削加工

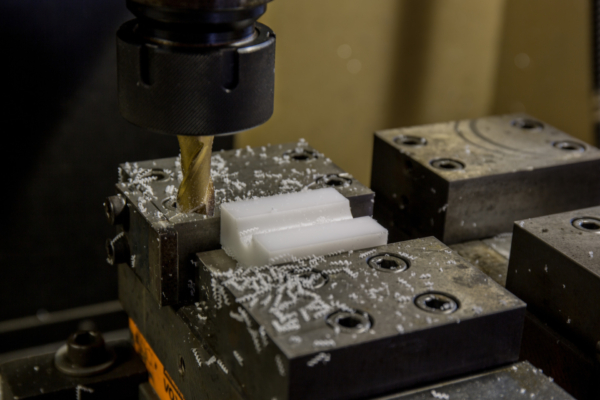

樹脂切削加工(プラスチック切削加工)とは、ABSやナイロンなどの樹脂素材をフライス盤・旋盤・CNC工作機械といった切削工具で削り出し、狙い通りの形状に仕上げる加工方法です。金属を削る機械加工と同様に高い寸法精度で樹脂を加工できるため、試作品の製作や少量生産に広く利用されています。例えば、最新の5軸CNC加工機では±5ミクロン以内というミクロン単位の公差で加工することも可能です。金型を作成する射出成形とは異なり、初期費用を抑えて1個からでも製品を作れる柔軟さも樹脂切削加工の大きな魅力です

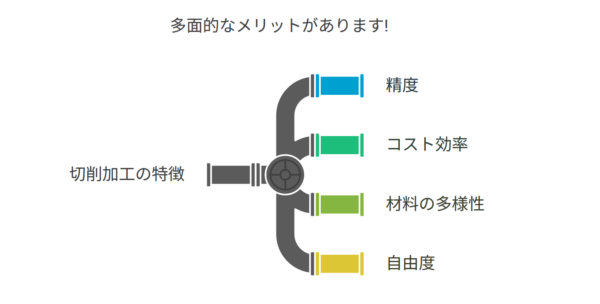

樹脂切削加工の特徴とメリット

高精度な加工が可能

コンピュータ制御のCNC旋盤やマシニングセンタを用いることで、樹脂材料でもミクロンレベルの高精度加工を実現できます。精密部品に要求される厳しい公差(例えば±0.01mm以下)にも対応可能で、寸法安定性が重要な機械部品の製作に適しています。

少量生産や試作品に最適

金型が不要な切削加工であれば、多額の初期費用をかけずに1個から部品を製作できます。そのため、製品開発時の試作やカスタム品の少量生産において、短納期・低コストで対応することが可能です。射出成形のように量産前の金型製作工程を省ける分、開発スピードを大幅に高められます。

対応できる樹脂材料が豊富

ABS、アクリル(PMMA)、ポリアセタール(POM)、ポリカーボネート(PC)、ナイロン(PA)、PPS、PEEK、PTFE(テフロン)など非常に多くの樹脂素材を切削加工で扱えます。用途や使用環境に合わせて最適な材料を選択できる柔軟性は大きな強みです。一般的にプラスチック材料は耐熱性能により「汎用プラスチック」「エンジニアリングプラスチック(エンプラ)」「スーパーエンジニアリングプラスチック(スーパーエンプラ)」の3種類に分類され、エンプラは約100~150℃、スーパーエンプラは150℃以上の耐熱性を持つ高機能樹脂を指します。例えば、スーパーエンプラの代表であるPEEK樹脂は樹脂中トップクラスの耐熱・耐薬品性能を備えており、過酷な環境下での部品にも利用されています。

設計の自由度が高い

切削加工は工具の経路を自在に制御できるため、3次元形状や薄肉形状、複雑な内部構造の加工も比較的自由に行えます。他の工法では困難なアンダーカット形状や細かな内部フィーチャーのある設計も実現可能です。また、ねじ山の切削(タッピング)によって樹脂部品に直接ねじを切ることもできます。樹脂素材固有の軽さ・耐薬品性・電気絶縁性を活かした部品設計もしやすく、金属では実現しにくいアイデアを形にできる柔軟性があります。こうした特長から、樹脂切削加工は精密機器、医療機器、電子部品、自動車部品など多様な産業分野で欠かせない技術となっています。

樹脂切削加工では、この画像のような工業用部品(写真はMCナイロン製の固定ホルダー)のように、高精度かつ複雑な形状の樹脂パーツを製作できます。工具で材料を少しずつ削り出すことで、穴あけや溝加工、ネジ加工なども一体で施せるため、組み立て部品点数の削減や軽量化にも貢献します。

樹脂切削加工の主な加工方法と用途

樹脂を削って加工する際には、目的に応じて様々な工作機械・工具が使われます。平面加工や溝入れにはフライス盤(ミリング)、円筒形状には旋盤(ターニング)、複雑形状や高精度加工にはコンピュータ制御のCNCマシン、といった具合に加工法ごとに得意分野があります。また、穴あけ専用のドリル加工、タップを使ったねじ切り加工、レーザーによる樹脂の切断・刻印など、用途に応じた手法を組み合わせることも可能です。それぞれの加工方法の特徴を理解し、適切な技術選定を行うことで、より精度が高くコスト効率の良い部品加工が実現できます。

1. フライス加工(ミリング加工)

回転する円筒形の刃先(エンドミルなど)を使って樹脂素材の表面を削り出す方法です。平面出しや溝掘り、ポケット加工などに適しており、工具を高速回転させて少しずつ削ることで滑らかな表面に仕上がります。3軸以上のマシニングセンタを用いれば立体的な曲面加工も可能で、複雑形状の樹脂ブロック部品を削り出す際によく使われます。

2. 旋盤加工(ターニング加工)

円柱状の樹脂素材を高速回転させ、そこにバイト(刃物)を当てて削っていく加工方法です。主に丸棒や円盤形状の部品を作るのに適しており、シャフト(軸)やブッシュ、リング状の部品加工に多用されます。素材を回転させながら径方向に工具を送って削ることで、同心円状の高い真円度・平滑度を持つ表面が得られます。ネジの外径切削や段付きシャフトの加工なども旋盤で行われます。

3. CNC加工(コンピュータ制御切削)

NCプログラム(Gコード)によって工具や工作機械の動きを自動制御する加工方法です。フライス加工や旋盤加工と組み合わせて、人手では困難な精密加工を自動で実行できるのが強みです。例えば3次元形状の樹脂部品を加工する際、事前に作成したCADデータをCAMソフトでツールパスに変換し、それをCNCマシンに入力することで、複雑な曲面や穴あけを一連の工程で削り出せます。加工精度の再現性も高く、試作品から量産まで安定した品質を保てます。

4. ドリル加工(穴あけ加工)

ドリル工具を使用して樹脂に円形の穴を開ける加工です。ボール盤やマシニングセンタにドリルビットを取り付け、所定の位置に垂直方向の穴を穿孔します。ネジやボルト用の下穴、通し穴、ザグリ穴(皿穴)加工など、部品の機能に応じた穴あけに利用されます。樹脂は金属に比べて軟らかく切削抵抗が小さいため、比較的高速に穴あけが可能ですが、肉厚が薄い樹脂板を穴加工する際は割れに注意するなど、材質特有のノウハウも必要です。

5. ネジ切り加工(タッピング・ねじ加工)

樹脂部品に直接ネジ山(ねじ溝)を形成する加工方法です。下穴を開けた樹脂にタップ(ねじ切り工具)をねじ込んでいき、雌ねじ(内ねじ)を作ります。あるいは、旋盤で丸棒の外径を加工してボルトのような雄ねじ(外ねじ)を切ることもできます。樹脂は切削性が良いためねじ加工も容易ですが、細い樹脂ねじは強度が低いため、必要に応じ金属製のヘリサート挿入などで補強します。ねじ加工を行えば、ボルト・ビス止めによる組み立てが可能になり、他部品との接合や筐体の固定などに役立ちます。

※ 上記のほかにも、レーザー加工機で樹脂板を切り抜いたり表面に刻印したりする方法、ウォータージェットで樹脂を水圧カッターで切断する方法など、特殊な加工法も用途次第で用いられます。ただし一般的な立体部品の成形には、フライス・旋盤・CNCによる切削が中心になります。

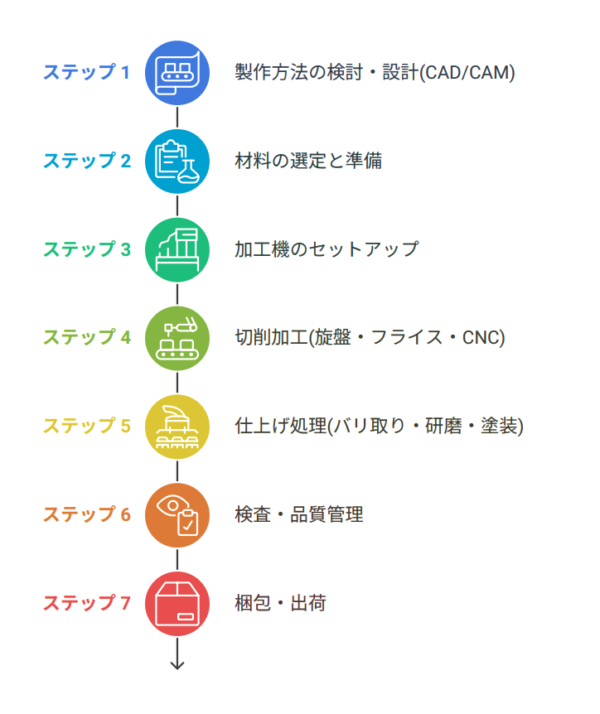

樹脂切削加工の作業工程

樹脂部品を切削加工で製作する際は、以下のような工程で作業が進みます。各工程を適切に管理・最適化することで、精度の高い良質な製品を効率的に作り上げることができます。

設計・プログラミング

まず製品の図面設計を行い、加工方法や工程を検討します。CADソフトで作成した3Dモデルや図面を元に、CAMソフトでNC工作機械用のプログラム(工具経路データ)を準備します。加工に使用する工具径や切削速度、切り込み量などもこの段階で最適な条件を設定します。

材料選定・準備

加工する部品の用途や要求特性に合った樹脂材料を選びます。強度や耐熱性が必要ならエンジニアリングプラスチック系、寸法安定性や耐薬品性が重要ならスーパーエンプラ系、といった具合に素材を決定します。選んだ材料の板材・丸棒材などから所定のサイズの素材を切り出し、加工用のワークを用意します(材料の歪み取りや予備焼鈍など、必要に応じ前処理を行う場合もあります)。

工作機械のセットアップ

使用するNC旋盤やマシニングセンタなどの工作機械に、プログラムを読み込ませて段取りを行います。機械のテーブルやチャックに素材を固定し、原点出し(ワーク座標の設定)を正確に行います。また使用するエンドミルやドリル、バイトなど工具類を機械に装着し、工具長補正値の登録や刃先位置の確認を済ませます。切削油やエアブローなどの補助装置の設定もここで整えます。

切削加工(荒加工・仕上げ加工)

準備が整ったら工作機械を作動させ、NCプログラム通りに樹脂の切削加工を行います。まず大まかに余分な部分を取り除く荒加工を行い、その後工具交換や条件変更を行って指定寸法まで仕上げる仕上げ加工を実施します。旋盤加工では回転する素材にバイトを当てて所定の径・長さに削り、フライス加工ではエンドミルで輪郭形状や穴・ポケットを加工します。CNC制御により、複雑な3次元形状や複合加工もこの段階で自動的に進みます。

仕上げ処理(エッジ処理・表面仕上げ)

機械加工完了後、部品のエッジにできたバリ(切り粉のカエリ)を手作業やバリ取り工具で丁寧に除去します。設計上必要な面取り(C面・R面)加工があれば、この段階で追加することもあります。また要求される表面粗さに応じて、研磨紙やバフ掛けで表面を磨いて仕上げたり、外観用途なら必要に応じて塗装処理を行うケースもあります。

検査・品質管理

完成した部品の寸法や形状、公差が図面指示通りに満たされているかを検査します。ノギスやマイクロメータ、三次元測定機を使った寸法測定、ネジゲージによるねじ部の検査、外観目視検査などを実施し、不良がないことを確認します。必要に応じて試作品の場合は組み付け検証や機能テストも行い、問題がなければ製品として合格となります。

梱包・出荷

検査合格品は清掃して異物を除去した後、傷が付かないよう緩衝材などで丁寧に梱包します。ロットごとの識別ラベルを貼付し、お客様のもとへ出荷します。試作品であれば短納期で発送しフィードバックを伺い、量産案件であれば安定供給に向けた生産管理を引き続き行っていきます。

以上が一般的な作業フローです。各工程で要求仕様を満たすよう注意を払い、綿密な品質管理のもと製造することで、樹脂切削加工ならではの高精度・高品質な製品が完成します。

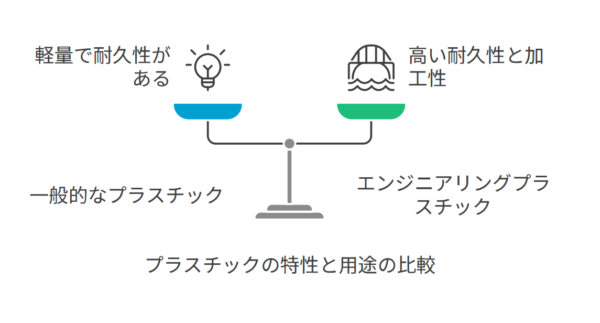

樹脂の切削加工で使われるプラスチックの種類

プラスチックは、用途や特性に応じて大きく、汎用プラスチック、エンジニアリングプラスチック(エンプラ)、スーパーエンジニアリングプラスチック(スーパーエンプラ)の3種類に分類されます。汎用プラスチックには、軽量で耐薬品性に優れたPP(ポリプロピレン)や、耐衝撃性の高いPE(ポリエチレン)などがあり、日用品から工業用途まで幅広く使われています。エンプラは、機械的強度や耐熱性に優れた素材で、例えばPOM(ポリアセタール)やPC(ポリカーボネート)があり、精密部品や構造材料に利用されます。さらに、スーパーエンプラは、より過酷な環境下でも使用可能な高性能樹脂で、耐熱性・耐薬品性を持つPEEK(ポリエーテルエーテルケトン)やPTFE(テフロン)**などが代表的です。それぞれの特性を理解することで、適切な素材を選択しやすくなります。

●汎用プラスチック

比較的低コストで大量生産に向く一般的なプラスチックです。強度や耐熱性は高くないものの軽量で加工性が良く、耐薬品性や耐衝撃性に優れるものが多いため、日用品から簡易な工業部品まで幅広く使われています。

PP(ポリプロピレン)

非常に軽く、酸やアルカリなど薬品に侵されにくいのが特長。食品容器や自動車バンパー、生活雑貨まで幅広く利用されています。

PE(ポリエチレン)

優れた耐衝撃性と耐水性を持つ材料。配管材やタンク、緩衝材などに使われ、低温環境でも割れにくい性質を持ちます。

PVC(ポリ塩化ビニル)

耐薬品性・耐候性が高く、屋外で使用されるパイプやサッシ枠、電線被覆などに多用されます。硬質から軟質まで種類があり用途に応じて選べます。

PS(ポリスチレン)

成形性が良く透明性も高いプラスチック。発泡スチロールの原料であり、コンビニ弁当の容器やCDケースなど食品・日用品の包装材として広く活躍しています。

●エンジニアリングプラスチック(エンプラ)

汎用プラスチックでは強度・耐熱性が不足する用途に使われる高機能プラスチックです。明確な定義はありませんが、耐熱温度が概ね100℃以上ある材料が目安とされます。機械的強度や剛性が高く、摺動部品や精密部品にも使われる信頼性の高い素材です。

POM(ポリアセタール)

別名デュポン社の商標でジュラコンとも呼ばれるエンプラ。高強度かつ耐摩耗性に優れ、ギヤやベアリングなどの精密機構部品に適しています。

PA(ポリアミド)

通称ナイロン。耐熱性・耐摩耗性が高く機械部品の材料としてポピュラーです。含油処理を施した自己潤滑グレード(MCナイロン等)もあり、摺動部でよく使われます。

PC(ポリカーボネート)

無色透明で衝撃に極めて強いエンプラです。光学的にクリアで割れにくいため、機械カバーやライトカバー、電子機器筐体などに採用されています。

PET(ポリエチレンテレフタレート)

通称PET樹脂。耐摩耗性と寸法安定性が良く、食品包装から医療機器部品まで幅広く用いられます。ガラス繊維強化グレードはさらに高強度になります。

●スーパーエンジニアリングプラスチック(スーパーエンプラ)

エンプラよりもさらに過酷な環境下で使える最先端の高性能樹脂です。こちらも明確な定義はありませんが、耐熱温度が150℃を超える材料が一般にスーパーエンプラと呼ばれます。高温下でも性能を維持でき、優れた耐薬品性・難燃性・機械強度を持つため、自動車のエンジン周辺部品や航空宇宙分野、半導体製造装置などで重宝されています。

PEEK(ポリエーテルエーテルケトン)

熱可塑性樹脂の中でも最高クラスの耐熱性(連続使用温度250℃前後)を持つスーパーエンプラの代表格です。機械的強度・耐摩耗性・難燃性にも優れ、樹脂の中でトップクラスの耐薬品性を持つため、金属の代替材として各種産業機器で用いられています。ただし価格が非常に高価です。

PTFE(ポリテトラフルオロエチレン)

いわゆるテフロン®で知られるフッ素樹脂の一種です。あらゆる物質の中でも屈指の耐薬品性と極めて優れた電気絶縁性を持ち、さらに摩擦係数が極端に小さい(自己潤滑性が高い)ことが特長です。耐熱性も高く(連続使用温度260℃程度)、化学プラント部品や摺動部品、電子部品の絶縁材料まで幅広く利用されています。

PPS(ポリフェニレンサルファイド)

280℃近い耐熱性能を持つスーパーエンプラで、耐薬品性・難燃性にも優れます。純樹脂では脆いためガラス繊維などで強化したグレードが一般的です。電気電子部品や自動車のヘッドランプソケットなど、高温と強度が要求される部位に使われます。

上記のように、樹脂切削加工では非常に多彩なプラスチック材料を扱うことができます。それぞれの樹脂の特性(強度、剛性、耐熱温度、耐薬品性、摺動特性、絶縁特性など)を正しく理解して素材選定することで、「軽量だけど強度が必要」「電気を通さず高温環境でも使える部品が欲しい」といったニーズに的確に応えることが可能です。素材の選択肢が広い点も、樹脂加工の大きなメリットと言えるでしょう。

前川化学の樹脂切削加工は高精度・高耐久性・自由な設計が可能

樹脂切削加工は、その高精度・高耐久・設計自由度の高さから、多くの産業で重要な役割を担う加工技術です。フライスや旋盤など適切な加工方法を選択し、高機能な樹脂素材を使いこなすことで、金属加工では難しい複雑形状や高機能部品の製作も可能になります。初期費用を抑えて試作開発を素早く行える点も、製造現場において大きな利点です。

お客様の要求に合った最適な樹脂加工を行うには、加工方法や材料特性に関する専門知識が欠かせません。もし樹脂部品の加工法選定や設計、試作製作についてご不明な点がございましたら、ぜひお気軽にお問い合わせください。

前川化学工業の専門スタッフが豊富な経験にもとづき最適な加工プランと材料選定をご提案し、高品質な樹脂部品づくりを全力でサポートいたします。皆様のものづくりに樹脂切削加工をご活用いただき、そのメリットを実感していただければ幸いです。

📞 TEL:075-603-3125

📩 メールでのお問い合わせはこちら

工業用ゴム製品と合成樹脂製品に関する

お問い合わせはこちらから

ゴム製品と樹脂製品の一体成型に対応いたします。また、ゴムや樹脂以外に、スポンジ・ホース / ベルト・電気絶縁材料など、

お客様のニーズを実現する最適な素材調達や製造方法をご提案いたします。

受付時間 月 ~ 金曜日 9:00 ~ 17:00