2025 12.24

工業部品メーカーの設計者・技術担当者の皆様、ゴム製パッキンやシール、防振ゴム部品、あるいは複雑形状のゴムパーツの製作でお困りではありませんか?ゴム切削加工は、そうした少量生産や試作品づくりのニーズに応える加工法です。特に金型不要で1個から製作できるため、金型の高額な初期費用や長い納期を懸念されている場合に有力な選択肢となります。

本記事では、ゴム切削加工の基本概要やメリット・デメリット、他の成形方法との比較、対応できる材質や精度、さらには価格・納期の目安まで徹底解説します。ゴム部品の加工方式選定や業者探しのポイントを押さえ、短納期・小ロットのゴム加工を成功させるための知識を確認していきましょう。

ゴム切削加工とは?基本原理と特徴

ゴム切削加工とは、ゴム素材(ゴム板や成形済みのゴムブロックなど)を刃物や工具で削ったり切断したりして所望の形状に加工する方法です。金属加工や樹脂加工のように旋盤やフライス盤(マシニングセンタ)などの工作機械を用いて削り出すほか、ウォータージェットやプロッターカッターでゴムシートから輪郭を切り出す方法も含まれます。従来、ゴム部品は金型を使って成形(モールド成形)するのが一般的ですが、切削加工では金型を作らずに素材から直接削るため、独自の利点と特徴があります。

ゴムは柔軟で弾性があるため、切削加工には高度な技術と工夫が必要です。例えば旋盤(ろくろ)加工では、ゴムブロックを高速回転させながらバイト工具で削ります。軟らかいゴムは工具を当てると逃げてしまう傾向があるため、精密な寸法に削るには経験豊富な技術や専用ツールが求められます。またフライス(NCマシニング)加工では、固定したゴム素材に回転するエンドミルなどの刃物を当てて削ります。これにより平面削り出しや溝・段差加工など、より複雑な三次元形状にも対応可能です。

ウォータージェット切断

高圧水流に研磨材を混ぜてゴムシートを切り抜く方法で、板状のガスケットやパッキンを金型なしで素早く作成できます。さらに、職人の手作業によるロクロ加工(手動旋盤)など、特殊なケースでの熟練技能も存在します。ただし現在では、多くの場合コンピュータ制御のNC工作機械と独自の刃物を駆使することで、安定した品質のゴム切削が可能となっています。

このようにゴム切削加工は、ゴム成形(金型成形)とは異なるプロセスであり、金型を必要としない点が最大の特徴です。材料さえあれば直接削り出して製品形状を作れるため、「少量試作をすぐに作りたい」「金型を作るほどの数量ではないがゴム部品が欲しい」というニーズに適した手法と言えます。では次に、ゴム切削加工ならではのメリットとデメリットを具体的に見ていきましょう。

ゴム切削加工のメリット(少量試作に最適な理由)

ゴム切削加工には、金型成形では得られないさまざまなメリットがあります。特に試作品作りや小ロット生産において大きな強みとなるポイントを以下にまとめます。

金型費が不要で初期コスト大幅削減

ゴム部品を金型成形する場合、金型製作に通常数十万~数百万円の費用がかかります。切削加工なら金型を一切作らずに済むため、この初期コストを丸ごと削減できます。少量生産や単発の試作では、金型代が不要なだけでトータルコストを大きく抑えられます。

1個から製作・見積もり対応可能

切削加工は必要な分だけ製作できる柔軟さが魅力です。極端な話、1個だけでも加工依頼が可能で、無駄な在庫を抱える心配もありません。「とりあえず試作品を1つ作って評価したい」「少数ロットでテスト生産したい」といったケースに最適です。

短納期ですぐに手元に

金型を作るプロセスが不要なため、リードタイムが圧倒的に短いです。素材が手配でき次第すぐ加工に入れるので、簡単な形状であれば最短当日~数日程度で出荷できる場合もあります。複雑な形状でも1~2週間程度で完成することが多く、通常金型を製作している間に製品が出来上がってしまうスピード感です。開発スケジュールがタイトな試作案件でも、切削加工なら間に合わせやすくなります。

設計変更に柔軟に対応

試作開発では設計変更や微調整がつきものですが、切削加工ならその都度データ修正して再加工すれば良いため対応が容易です。金型成形のように一度作った金型を修正・作り直しする必要がないので、設計変更やバリエーション違いの試作品にも柔軟に対応できます。複数パターンの試作を並行して少量ずつ作り比べる、ということも可能です。

複雑形状や細かなディテールも実現可能

金型では成形しにくい複雑形状でも、切削加工ならアプローチを工夫することで対応できる場合があります。例えばアンダーカット形状や中空構造など、通常なら金型構造が複雑になりコスト高となる設計でも、切削なら外側から削る・パーツを分割加工して接着する等の方法で形状を作り出せます。また刃物径を選べば細かな溝や穴開けなど微細加工も可能で、自由度の高い形状加工が行える点もメリットです。

高精度な仕上がり

一般に「ゴムは柔らかいので精度が出にくい」と言われますが、熟練の技術者と専用工具・適切な加工条件によって、金型成形品に劣らない精度で作ることも可能です。工作機械による精密制御と刃物加工により、必要に応じて±0.2mm程度の寸法公差に対応できるケースもあります(形状や材質によっては±0.1mm程度の高精度加工実績もあります)。ゴム成形品は加硫時の収縮などで寸法が変動することがありますが、切削加工品は出来上がり寸法を直接狙えるため、設計寸法に忠実な試作品を得やすいという利点もあります。

以上のように、ゴム切削加工は「小ロット・試作向き」の加工方法として多くの利点を持っています。金型費・時間をかけずに欲しい数だけ作れるため、試作段階でのコスト圧縮やスピードアップに直結します。また完成品と同等の材質で作れるため、強度・弾性・耐久性など実機に近い性能検証が行える点も、他の試作法(3Dプリンタや代替材加工など)に対する優位点と言えるでしょう。

「まずは1個だけ試したい」「金型を作る前に形状を確認したい」「材質の相談からしたい」など、どんな段階でも気軽にご相談ください。貴社のものづくりに最適なゴム加工方法を、前川化学工業がお手伝いいたします。

ゴム切削加工のデメリット・注意点

一方で、ゴム切削加工には留意すべきデメリットや限界も存在します。万能な方法というわけではないので、以下のポイントを理解しておきましょう。

- 大量生産には不向き

切削加工は1個ずつ削り出すため、生産スピードが限られます。同じ製品を何百個・何千個と大量に作る場合は非効率で、加工費用も膨大になります。金型成形なら一度に多数個取りできるのに対し、切削は基本的に一つひとつ加工するので、生産数が多いほど不利になります。量産には向かず、あくまで少量~中程度ロット向きの方法です。

- 製品単価が割高になる

上記とも関連しますが、切削加工では1個あたりの加工コストが高めです。金型成形品は金型費こそ必要なものの、量産時の1個単価は低く抑えられます。それに対し切削品は人件費・機械稼働費が各製品ごとに発生するため、数量が増えるほど1個あたりの単価は割高になりがちです。トータルコストでは小ロットなら有利でも、ある程度の数を超えると金型を作ったほうが長期的には安くつく場合があります。

- 形状やサイズに制約がある場合も

全ての形状が切削で作れるわけではありません。例えば内部に入り組んだ中空構造や、ごく薄肉の形状などは、工具が届かなかったり加工中に変形してしまったりして難しいことがあります。また製品サイズについても、使用できる素材寸法や工作機械の加工範囲に制限されます。非常に大きなゴム部品を一体で削り出すことは困難ですが、その場合は分割加工して後から接着する、素材を別途成形してから加工する等の対応が必要です。

- 寸法精度に限界がある

ゴムは刃物を当てるとたわみ、離すと元に戻るという性質があるため、金属のような高精度を出すのが難しい素材です。高度な技術で対応すれば精度良く作れますが、それでも一般的には±0.3~0.5mm程度の誤差は許容する必要があるケースが多いです。特に軟らかいゴムほど加工中に逃げて寸法が出しにくく、部位によっては若干のバラつきが生じることもあります(ゴム製品にはJIS規格などで定められた許容公差クラスがあります)。寸法精度に厳しい部品では、図面指示通りの公差が切削加工で実現可能か、事前に業者と相談しておくと良いでしょう。

- 加工面の仕上がり

切削加工品の表面は、工具で削った刃物痕が残ることがあります。金型成形品のように金型面そのものが転写されたツルっとした面とは異なり、削り加工特有の筋模様や若干の凹凸が出る場合があります。ただし要求次第では、研磨や二次加工で仕上げることも可能です(必要に応じてサンドペーパーでの手仕上げやコーティング処理等を行い、表面を整える対応も考えられます)。

- 素材による難易度の差

ゴムの種類や硬度によって、切削加工の難易度は大きく変わります。非常に低硬度(柔らかい)ゴムは、ちぎれたり伸びたりして綺麗に削るのが特に難しくなります。また逆に硬度が極めて高いゴム(プラスチックに近い硬さ)も、切削時に発熱しやすく刃物摩耗が激しくなるなどの問題があります。

一般的に硬度30~95程度の範囲であれば切削加工が可能ですが、それを超えるような特殊材料では対応できない場合や、特殊設備・工法が必要になることがあります。依頼したい素材が切削に適しているかどうかは、事前に確認しておきましょう。

以上がゴム切削加工の主なデメリット・注意点です。ただし、これらの課題も適切な業者選定や技術工夫によってかなり克服可能です。次章では、金型成形との向き不向きの比較を踏まえ、どういった場面で切削加工を選ぶべきかを考えてみます。

金型成形加工とゴム切削加工の比較

ゴム部品を作る方法として代表的な金型成形(プレス成形や射出成形など)と、この切削加工にはそれぞれ得意不得意があります。開発や製造のフェーズに応じて、どちらを選ぶのが適切か検討することが重要です。以下に切削加工と金型成形の使い分けポイントを整理します。

ゴム切削加工が適しているケース

-

試作品・少量生産

必要個数がごく少ない場合(目安として1個~数十個程度)は、金型を作るコスト・時間を省ける切削加工が断然有利です。試作段階ではまず切削で作って性能を確認し、本格量産に移行するか判断するのがおすすめです。

-

短納期対応が求められる場合

開発スケジュールが厳しく、「来週の評価試験までにサンプルが欲しい」など納期優先の場面では、切削加工なら最速で形にできます。金型成形は金型製作だけで数週間かかるため、とても間に合いません。製品発表前の駆け込み試作やトラブル対応の緊急製作などは、切削に頼るのが現実的です。

-

頻繁な設計変更や多品種少量

製品バリエーションごとに微妙に形状が異なる部品を少数ずつ作る場合や、試作を重ねて設計を煮詰めていく場合は、その都度形状を変えて対応できる切削加工が適しています。金型成形だと変更のたびに金型を修正・作り替えしなければならず非現実的ですが、切削ならデータ修正だけで対応可能です。

-

特殊材料・試験用材料の利用

市販品にはない特殊な配合ゴムや実験用の材料で部品を作りたい場合にも、切削加工が有効です。金型を作って大量に成形するほどではないが特定の材料で試したい、といったニーズに対し、素材さえ手配できれば切削で少量サンプルを作ることができます(場合によっては一度簡易的に成形したブロックから削り出す方法も取ります)。材料研究や評価用試片の作製などにも利用されています。

金型成形が適しているケース

-

本格的な大量生産

製品設計が確定し、数百~数万個といった量産フェーズに入るなら、金型成形を選ぶべきです。初期に金型費はかかりますが、1ショットで多個取りでき大量生産時の単価は大幅に低減できます。同じものを繰り返し安価に作るには、やはり金型成形が最も経済的です。

-

厳しい寸法精度や均一性が要求される場合

大量生産品で各個体の再現性・安定性が重要な場合、金型成形が有利です。金型による成形は決まったキャビティ内で硬化させるため、寸法のばらつきが抑えられます。切削品でも高精度は狙えますが、数を重ねると微妙な違いが出る可能性があります。統一品質が最優先なら、金型成形が安心でしょう。

-

形状が金型成形に適している場合

形状が比較的シンプルで、金型でも無理なく成形できるような部品(例:Oリングや比較的小型の防振ゴムなど)は、数量次第では最初から金型成形する選択もあります。また逆に、どうしても切削では作れないような形状(中が空洞の球状部品など特殊例)では、金型を作るほかありません。部品形状と数量を見て、金型を作る価値があるかを判断します。

総じて言えば、開発初期・少量段階では切削加工、量産段階では金型成形という使い分けが基本となります。ただし境界となる数量やコスト判断はケースバイケースです。例えば数十個程度までは切削、数百個以上なら金型成形が望ましい、といった目安はありますが、部品サイズや要求仕様によって変動します。

発注側としては、信頼できる加工メーカーに相談し「この形状・数量ならどの方式が有利か?」提案を仰ぐのが賢明です。実績豊富な業者であれば、「その程度の数なら型を作らず切削でやりましょう」「将来的に量産化するなら、先を見据えて簡易金型を作る手もあります」など、プロの視点で最適な加工プランを示してくれるでしょう。

ゴム切削加工で対応できる材質・硬度

ゴム切削加工では、様々なゴム材料を加工対象とできます。基本的に市販されている主要なゴム素材であれば、大半は切削加工が可能です。当社でも天然ゴム(NR), ニトリルゴム(NBR), エチレンプロピレンゴム(EPDM), クロロプレンゴム(CR), シリコンゴム, フッ素ゴム(FKM), ウレタンゴムといった幅広い材質の切削実績があります。さらにスポンジ素材(発泡ゴム)やソフトなフォーム材の切削、ゴムと樹脂の複合素材の加工などにも対応しています。

硬度(ゴムの硬さ指標)についても、切削加工で扱える範囲があります。一般的な目安としてはショアA硬度で約30度~95度程度まで加工可能です。ミディアムクラスの硬さ(50~80度前後)のゴムは比較的加工しやすく、高硬度(90度以上)になるほど刃物への負荷が増え、低硬度(30度未満)になるほど素材が柔らかく変形しやすいため難易度が上がります。硬度30度以下の非常に柔らかい材料の場合、通常の機械切削だけでなく刃物でのスライス切断(もしくはウォータージェットによるカット)なども組み合わせて対応します。一方、40度以上のある程度しっかりした硬さの材料であれば、刃物で削る工程を加えて精密な形状を作り出すことが可能です。

とはいえ、「硬度○度以下(または以上)は絶対に無理」というわけではなく、加工法の工夫次第で対応可能なケースもあります。例えば硬度20度台のシリコーンゴムでも、素材を一時的に冷却硬化させて削る手法や、切削と切断を巧みに組み合わせることで形状を出すことが可能です。また高硬度のゴムやウレタンでも、刃物材質や回転数を調整し、焼けや溶けを防ぎながら削るノウハウが確立されている業者もあります。要は材質・硬度に応じて最適な加工方法を選別し、実用に足る製品を作り上げていくことが切削加工では重要です。

なお材質選定については、「切削加工用に別の材質で代用できないか?」と迷われることもあるでしょう。開発試作段階では、最終製品で使うゴムと近似特性の素材でまず切削試作し、形状や機能を確認するというアプローチも時に取られます。

しかしゴムは材質ごとの特性差が大きいので、可能であれば実際に使用したい材質で試作するのが望ましいです。前述の通り、多様な材料で切削加工が可能ですので、まずは希望の材質で対応できるか相談してみると良いでしょう。材料によっては調達に時間がかかる場合もありますが、当社ではゴム生地メーカー各社とのネットワークを活かし、最適材料の選定・調達からお手伝いしています。

ゴム切削加工で得られる精度・仕上がり品質

寸法精度や仕上がり品質の点から、ゴム切削加工品がどの程度のクオリティを期待できるかも気になるところでしょう。先にも触れましたが、ゴムの切削は金属のように簡単ではないものの、適切な技術と環境があればかなり精密な製品を作ることが可能です。

一般的なゴム切削加工品では、寸法公差として±0.5mm前後を目安に設計されることが多いです。柔軟な素材ゆえに完全な剛体と同じレベルの精度を出すことは難しいですが、多くのゴム部品用途では±0.5mm程度の誤差は許容範囲内であり、十分実用に耐える品質です。実際のところ、ゴム製品に要求される公差は用途によって様々ですが、「一般公差」「精密公差」など規格化されている場合もありますので、図面指示に従って加工者が勘案します。

一方で、より高精度な加工も試みられており、±0.2~0.3mm程度なら特殊な治具や刃物を用いて実現するケースも珍しくありません。例えば当社では、自社開発の治具でゴム素材をしっかり固定し、刃先形状や切削条件を最適化することで、量産金型品とそん色ない寸法精度を達成した事例があります。また寸法計測についても、ゴム特有の弾性を考慮しながら三次元測定機等で精密に行い、必要に応じて補正加工を加えるなど品質管理を徹底しています。

穴径や溝幅などの微細部分については、使用する工具径に依存します。極端に小さい穴あけ(φ1mm未満など)や薄肉リブの再現などは難易度が上がりますが、レーザー加工機等を併用して小孔を開ける、分割加工して後から組み合わせるといった工夫で対応する場合もあります。加工メーカーごとに保有設備や得意分野がありますので、「これくらい細かい形状は可能か?」という点は事前に相談すると安心です。

仕上がりの見栄えについては、前述のとおり切削特有の加工痕が残ることがあります。ただ、これは裏を返せば不要なバリやフラッシュ(はみ出し)が発生しないとも言えます。金型成形ではどうしても湯口跡やパーティングラインが付きますが、切削加工品にはそうした成形痕がありません。また製品の使用上問題ない部分であれば、多少工具痕があっても実用上支障はないでしょう。必要に応じて表面研磨や二次加工での仕上げも行えますので、「この箇所だけは滑らかにしたい」といった要望にも対応可能です。

加えて、ゴム切削加工で作られた部品は素材そのものの特性をそのまま持つという利点があります。例えばシリコンゴムで切削した部品なら、成形品と同じ耐熱性や化学的安定性を備えています。そのため、強度試験・耐環境試験など実際の使用条件下での評価を行う際にも信頼性が高いです。3Dプリンターでゴムライク樹脂を使った試作なども近年普及していますが、やはり本物のゴム材料とは物性が異なるため、最終用途のテストには不向きなことがあります。その点、切削加工なら実際の材質で試作品を入手できるので、評価結果をそのまま量産設計にフィードバックできます。

以上より、ゴム切削加工品は適切な手段を講じれば精度・品質ともに高水準のものが期待できます。もちろん部品の要求レベルによっては金型成形に分がある場合もありますが、「切削だから寸法がルーズ」「品質が悪い」ということは決してありません。むしろ信頼できる加工パートナーを選べば、金型なしとは思えないほど精巧なゴム部品を提供してくれるでしょう。

ゴム切削加工の価格・納期目安(1個からでも依頼可能)

「実際に依頼すると費用はいくら位かかるのか?納期はどのくらい?」といった点も重要です。ゴム切削加工はオーダーメイド品となるため、明確な定価表があるわけではありませんが、概算の考え方を把握しておきましょう。

費用(価格)の目安

ゴム切削加工の費用は主に材料費+加工手間(機械工数・人件費)で決まります。金型成形のような初回の金型代はゼロですが、その代わり各個に加工コストがかかります。形状が単純で加工時間が短ければ1個あたり数千円程度でできることもありますし、複雑で何工程もかかる場合は数万円以上になることもあります。また材質によっては素材そのものの価格が高価な場合(例:フッ素ゴムブロックなど)は材料費が単価に反映されます。

ざっくりとした例を挙げると、小型の簡易なパッキン1個を切削で作る場合、5千円前後のこともありますが、中型サイズの精密部品だと1万円~2万円/個程度になる、といった具合です。ただし、こうした単価は数量によっても変動します。注文数量が増えれば1個あたりの機械段取り工数が分散され多少安くなる傾向があります(例えば1個作るのも5個作るのも段取り準備は同じなので、まとめて作れば効率が良い)。しかし金型成形ほど劇的には下がらないため、大量になるとトータルでは割高です。

一方で、金型成形の場合の費用構造と比較してみましょう。仮に金型費が30万円、成形品単価が@100円の部品があったとします。試作で10個だけ欲しい場合、成形では金型代30万円+成形品100円×10個=30万1,000円が初回費用となります。

切削なら仮に1個5,000円としても10個で5万円ですみ、圧倒的にコストメリットがあります。では1,000個必要ならどうでしょうか。金型成形では既に金型投資済みなので量産費用は100円×1000=10万円(+金型代30万で総計40万程度)。

切削では1個あたり5,000円だと1000個で500万円にもなり、桁違いに割高です。このように数量の規模が価格に与える影響は非常に大きいです。そのため、「必要数がどのくらいか」「将来的に量産する予定があるか」を踏まえて、切削でいくか金型を作るか判断する必要があります。

実際には、まず数個~数十個を切削加工で作って評価し、量産が確定したら金型を起こすという選択をされるお客様が多いです。多少切削品の単価が高くても、不要な金型投資を避けられるメリットは大きいからです。最終的に量産移行する際も、試作品で得られた知見をもとに金型設計を調整できるため、ムダがありません。当社でも、試作段階は切削で対応しつつ量産金型のご相談を並行して受けるケースが増えています。

納期の目安

切削加工の納期は、金型成形に比べて格段に短くなりますが、形状の難易度や加工数量、素材の在庫状況によって幅があります。素材が手元にある場合は、図面や3Dデータをいただいてから最短で翌日~数日内に出荷することも可能です。一般的なケースでは、1~10個程度の小ロットなら1週間前後で納品される例が多いでしょう。複雑な形状や社内で素材手配が必要な場合でも、2~3週間あればほとんどのものは完成します。

これに対し、金型を新規製作して成形品を出す場合は、金型製作自体に通常1ヶ月前後(簡易型でも数週間)はかかります。金型ができてから試作成形→寸法チェック→量産トライ…と進むため、初品が出てくるまで数ヶ月規模のスパンが必要になることもあります。それを考えると、切削加工であれば「今すぐ欲しい」に応えられるスピード感は圧倒的な強みです。

もちろん、切削加工でも注文が重なっている状況ではスケジュール調整が必要ですし、特急対応には追加料金が発生することもあります。しかし緊急案件について柔軟に対応してくれる業者も多く、当社でも「どうしても◯日までに1個欲しい」といったご依頼には可能な限り調整し、最短納期でお届けしています。

1個からの発注・見積について

繰り返しになりますが、ゴム切削加工は1個から喜んで対応いたします。遠慮なく「試作品を1個だけ作ってほしい」と依頼して問題ありません。見積もりも無料で行ってくれる業者がほとんどですので、まずは図面や仕様を書いて相談してみましょう。

図面が無い場合でも、現物サンプルやラフスケッチから作図を手伝ってくれる場合もあります。当社でも簡単なヒアリングだけで概算費用のご提示が可能ですので、「こんなもの作れる?」という段階でもお気軽にお問い合わせください。

ゴム切削加工の活用事例(ケーススタディ)

ゴム切削加工は、金型不要・1個からの試作ができるという特性から、開発・設備・保全の現場で幅広く活用されています。とくに「短納期」「少量」「設計変更が多い」「材質選定が難しい」といった場面では、金型成形よりもスピードと柔軟性に優れています。

ここでは、前川化学工業が得意とする切削加工 × 材質知識 × 設備対応力を活かすことで、どのように課題を解決できるのか。実際に起こりやすいシーンをもとに、3つのケーススタディとして紹介します。

ケース① 設計変更が続く試作段階 ― 金型レスで評価サイクルを高速化

開発中のゴムローラーで、寸法の微調整が複数回発生。金型修正では毎回1〜2週間かかり、評価スケジュールが遅れるリスクが高まっていた。前川化学工業では、EPDMなどのゴムブロックを在庫から手配し、NC旋盤+フライス切削で新寸法をすぐに反映。データ修正後はそのまま再加工できるため、開発者が求める“すぐ試したい”に対応できる。

結果: 試作 → 評価 → 形状修正のPDCAが数日単位で回せるようになり、開発スピードが大きく向上。

ケース② 生産ライン立ち上げで発生した “追加5個だけ欲しい” に短納期で対応

量産設備の最終調整で、振動吸収用のゴムスペーサーが追加で必要になったが、数量はわずか5個。金型成形では到底間に合わない。

前川化学工業では、高硬度NBRの切削加工を選択し、マシニングセンタで外形・穴加工・座面仕上げまで一貫対応。設備部品に必要な寸法精度(±0.2〜0.3mm)にも調整しながら加工可能。

結果: 小ロット追加分が短期間で揃い、設備立ち上げを予定通り完遂。

ケース③ 低硬度ゴムで薄肉形状 ― 他社で断られた試作も複合加工で可能に

医療向け吸着パッドの開発で、低硬度シリコン(30°台)の薄肉形状が必要だったが、「柔らかすぎて切削不可」と複数社で断られていた。

前川化学工業では、

- ウォータージェットで外形を安定カット

- 冷却治具で一時的に硬度を安定化

- NC切削で微細形状を仕上げる

という複合加工を提案。材質特性と加工法を組み合わせることで、試作段階に必要な形状を実現可能。

結果: 成形金型を作る前に性能確認ができ、開発工程を先に進められる。

これらのケースは、ゴム切削加工が「短納期・少量・特殊材・形状変更」に強いことを示す典型例です。前川化学工業では、ゴム加工全般の豊富なノウハウと幅広い加工設備を活かし、用途に応じて切削・成形・打ち抜き・接着・複合加工の中から最適な方法を提案できます。

「まずは1個だけ試したい」「金型を作る前に形状を確認したい」「材質の相談からしたい」など、どんな段階でも気軽にご相談ください。貴社のものづくりに最適なゴム加工方法を、前川化学工業がお手伝いいたします。

ゴム切削加工の依頼先選びと前川化学工業の強み

ゴム切削加工を成功させるには、適切な加工パートナー(業者)選びが重要です。依頼先を検討する際、以下のポイントに注目すると良いでしょう。

- 実績と技術力

ゴム加工分野で豊富な実績があり、特にゴム切削のノウハウを持つ会社を選びましょう。公式サイトに事例紹介が掲載されていたり、「◯◯ゴムの切削加工に対応」など明記がある業者は信頼度が高いです。また創業年数が長く経験豊富な企業は、蓄積された技術で難しい案件にも対応できる傾向があります。

- 対応可能な素材・設備の充実

依頼したい材質や硬度に対応できるか事前に確認しましょう。シリコンゴムが得意な会社、ウレタン専門の会社等、業者によって強みが異なります。自社で多様な加工設備(旋盤、マシニング、ウォータージェット、トムソン機など)を持つ会社は、それだけ加工法の選択肢が広く、柔軟な提案をしてくれるでしょう。

- 提案力・コミュニケーション

単に言われた通り作るだけでなく、「この形状ならこちらの加工法の方が有利です」「材質を変えればコストダウンできます」といった建設的な提案をしてくれる業者は頼もしい存在です。こちらの要件をよくヒアリングし、最適な方法を一緒に考えてくれるところを選びたいものです。見積もり段階での対応の丁寧さや、技術者との打ち合わせで感じる知見の深さも判断材料になります。

- 一貫対応力

可能であれば試作から量産までワンストップで対応できる会社だと安心です。試作はA社、量産はB社…と分けると、引き継ぎや品質差のリスクがあります。その点、一社で全工程対応してもらえれば、試作時の注意点がそのまま量産に活かされスムーズです。また原材料の調達から加工・検査・納品まで一括対応してくれる企業なら、発注者側の手間も減り進行管理も楽になります。

以上を踏まえて、ゴム切削加工の依頼先としてぜひ検討いただきたいのが、前川化学工業株式会社です。当社は京都に本社を置き、創業60年以上にわたり工業用ゴム製品と合成樹脂製品の加工・成形を手がけてきたメーカーです。

関西一円を中心に全国各地のメーカー様とお取引があり、多品種小ロットから量産品まで幅広く対応してまいりました。設計段階の素材選定から製造・検査・納品に至るまでワンストップの生産体制を整えており、お客様の課題解決に寄与いたします。

前川化学工業の強みとして、特に以下のポイントが挙げられます。

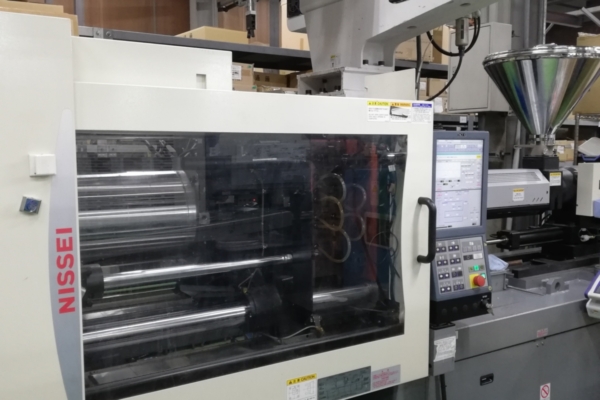

- ゴム加工&樹脂加工の両技術

当社はゴム製品の切削・成形加工だけでなく、樹脂(プラスチック)加工にも精通しており、ゴムと樹脂の複合製品など他社では難しい一体加工も多数実績があります。ゴム以外にもスポンジ・ホース・ベルト・絶縁材料など様々な素材の取扱ノウハウがあり、用途に応じた最適な素材提案が可能です。

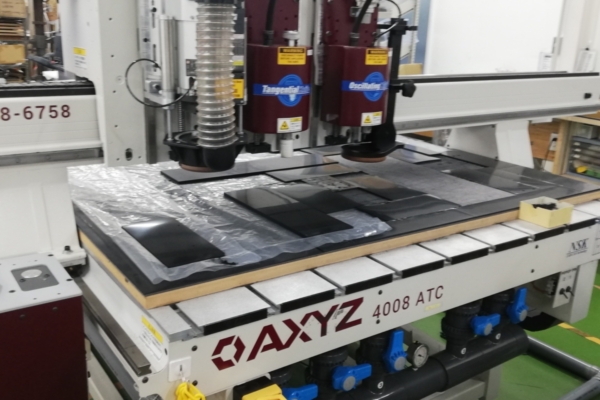

- 最新鋭の加工設備

社内にゴム成形工場・樹脂加工工場を備え、大小さまざまな機械設備を取り揃えています。ゴム切削用のNC旋盤やマシニングセンタ、高精度プロッターカッター、ウォータージェット、トムソン型抜き機などを完備し、一点ものから量産まで対応できる体制です。またクリーンルームも有しており、医療・食品分野向けの洗浄・検品にも対応可能です。

- 柔軟な生産対応と専任サポート

1個から数千個までロット規模に応じた最適な加工法を選定し、コスト・納期・品質のバランスを追求します。試作段階では迅速なフィードバックと対応力に定評があり、お客様ごとに営業と事務の専任担当者を配置して受注から納品まで丁寧にフォローいたします。常に顔の見える対応で進捗管理しますので、安心してお任せいただけます。

- 品質管理と信頼性

当社はISO9001に基づく品質管理体制を構築しており、品質保証部門による厳格なチェックを行っています。「絶対に不良品を出さない」というモットーのもと、寸法検査はもちろん、必要に応じて材料分析や劣化試験なども実施し、高品質な製品提供に努めています。また京都・大阪・滋賀・兵庫エリアのお客様には自社便配送も行っており、納期調整や緊急配送にも柔軟に対応可能です(遠方のお客様にも宅配便などで迅速にお届けします)。

- 技術相談歓迎

「図面はないが現物から作ってほしい」「材料選びに迷っている」といった初期段階のご相談もお気軽にどうぞ。3Dスキャンによるリバースエンジニアリングで現物から図面を起こすこともできますし、豊富な材料知識を持つスタッフが最適なソリューション提案をいたします。「これ、作れるかな?」という段階でもぜひ当社にぶつけてみてください。

前川化学工業は、このようにゴム切削加工を含むゴム加工全般のエキスパートとして、お客様のニーズに合わせたサービス提供をお約束します。全国対応でお問い合わせを承っておりますので、ゴム部品の少量試作・短納期案件から量産検討まで、どうぞお気軽にご相談ください。

詳しくは当社サイトの前川化学工業の紹介ページをご覧いただき、お問い合わせフォームまたはお電話にてご連絡ください。 お客様のご要望に応じて最適な素材調達や加工方法をご提案し、高品質なゴム製品づくりを全力でサポートいたします。貴社のものづくりパートナーとして、前川化学工業がきっとお役に立てるはずです。

工業用ゴム製品と合成樹脂製品に関する

お問い合わせはこちらから

ゴム製品と樹脂製品の一体成型に対応いたします。また、ゴムや樹脂以外に、スポンジ・ホース / ベルト・電気絶縁材料など、

お客様のニーズを実現する最適な素材調達や製造方法をご提案いたします。

受付時間 月 ~ 金曜日 9:00 ~ 17:00